随着机器人在制造业细分领域发挥越来越重要的作用,打磨、抛光、去毛刺作为制造业中不可缺少的工序,打磨机器人逐渐进入制造业决策层视野中。本期将带您了解佳安智能力控打磨方案,揭秘机器人高效打磨背后的"核心武器"。

机器人末端力控

精准一致的"守护者"

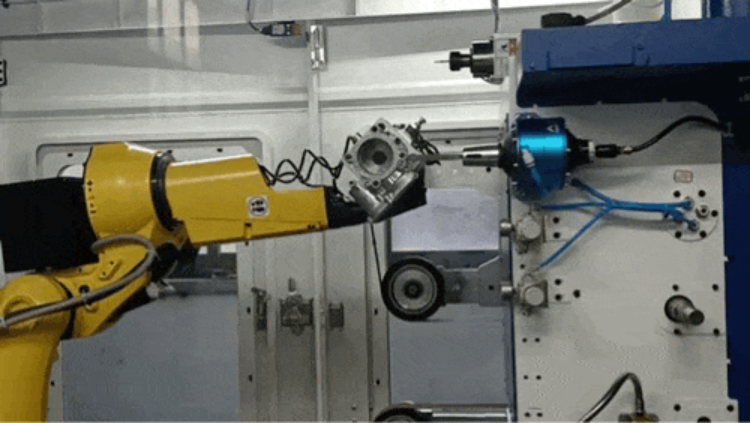

佳安智能的机器人末端力控方案采用了自研的高精度六维力传感器和机器人控制系统,能够实时感知工具与被打磨工件之间的作用力,并对其进行精确调整。这种方案可有效降低对人工干预的需求,提高其自动化生产水平。

其中,六维力传感器能够同时测量三个方向的力和三个维度的力矩,为机器人提供全面的力和扭矩信息,这使得机器人能够更精确地感知工具与工件之间的相互作用力,并根据这些信息进行实时的调整和控制。

此外,佳安的机器人控制系统相当于机器人的“大脑”,负责向机器人发布和传递指令动作,它能够指挥机器人进行工作,同时通过集成视觉、力觉等功能来执行更加智能化的任务。

在实际项目落地过程中,佳安智能采用行业领先的自研力控算法,通过机器人末端力控技术,搭载六维力传感器和控制系统,提升底层控制策略,帮助客户进一步提高打磨过程中的稳定性和可靠性,确保在各种复杂环境都能够实现精确控制和高效打磨。

力控打磨工具

磨抛效率、品质提升的“利器”

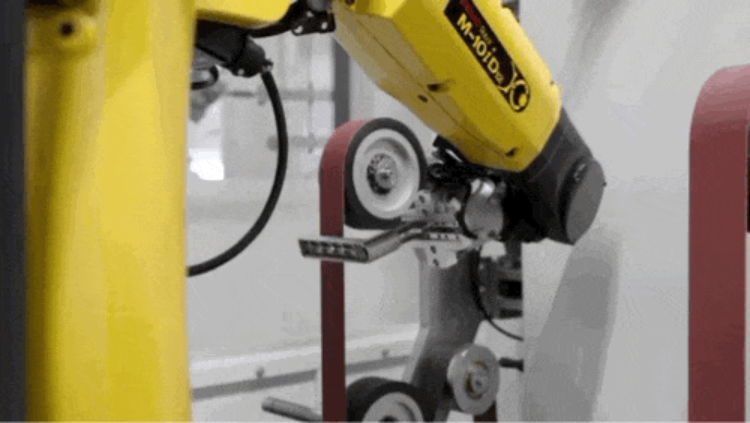

打磨工具是打磨工艺的核心承载硬件,也是决定打磨质量的关键部件。采用力控打磨工具,可以实现恒力控制,从而提高工件的打磨效率和打磨质量。

佳安智能的力控打磨工具具备浮动力控功能,可确保刀具始终紧密贴合工件,有效补偿工件偏差、装夹误差和机器人轨迹误差。在实际打磨过程中,提供恒定的接触力,其大小可精准调节,保证打磨安全性。

不仅如此,佳安智能的打磨工具可以根据不同的工件形状和大小,以及不同的打磨方式和要求进行调整;此外,在安装方式上,它既能安装在机器人末端来加工工件,也能安装在固定工作台上配合机器人抓件进行加工,具备高灵活性和适应性。

定制化力控磨抛方案

满足多样化需求

在客户实际打磨过程中,由于打磨场景的多样化和复杂性,机器人末端力控和力控打磨工具等方案往往需要结合使用。

佳安智能可为客户提供定制化力控方案,根据客户的具体要求进行优化和调整,包括力传感器选择、控制系统设计、打磨工具选型等,进一步提高客户的生产效率和打磨产品质量的同时,助力客户提升全维度智造能力。

携手某汽配压铸龙头企业

实现高效自动化打磨

近期,佳安与某汽配压铸龙头企业进行了深度合作,共同探索如何优化其零件打磨流程。该企业其生产的零件构型复杂、表面尺寸精度和粗糙度要求极高,传统打磨抛光方案通常需要2-4名工人进行磨抛作业15天。

在使用佳安智能自研的机器人控制系统+六维力传感器+浮动力控打磨工具整体解决方案后,可替代人工进行自动化磨抛,这一方案将批量生产的工期缩短至3天,保障了打磨效果的一致性,大幅提高生产效率。

把控生产和质量的负责人表示,佳安智能为其工厂磨抛车间带来的创新解决方案,解决了磨抛工人长期作业带来的健康和安全问题,为企业带来了巨大的经济效益。

联系电话

联系电话

联系邮箱

联系邮箱