导语/

机器人技术的迅猛发展已经在多个领域引起了巨大变革,作为一家行业领先力控机器人研发商,自创立之初起,佳安智能便致力于智能磨抛核心关键技术和一站式交钥匙解决方案的研发,其中,自主研发的“诸葛”系列机器人控制系统,能够为机器人应用集成开发提供有力支持,为传统机器人安装“智脑”。

01

控制系统

机器人的“大脑”

控制系统相当于机器人的大脑,负责向机器人发布和传递指令动作,它能够指挥机器人进行工作,同时通过集成视觉和力觉功能来执行更加智能化的任务。

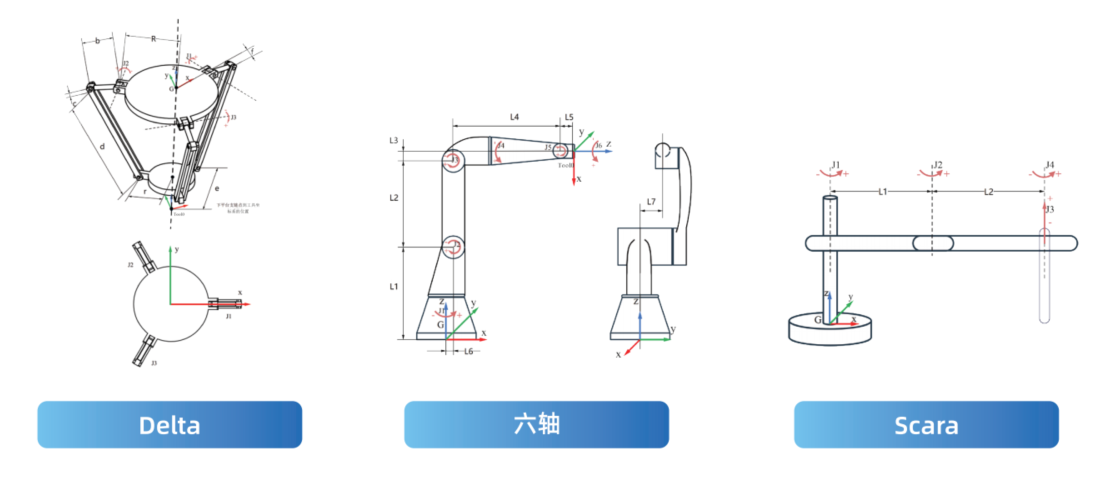

佳安智能自主研发的“诸葛”系列机器人控制系统正是一个这样非常智慧化的大脑,在硬件上以机器人电控柜为核心,高度集成运动控制器、驱动器、输入输出模块等组件,同时在软件上内置自主研发的运动控制系统和力控系统软件,可适配六轴、SCARA、DELTA及创新医疗机器人等多种构型机器人,能兼容PC、平板和工业示教器等多种控制终端。

?可支持机器人构型

佳安的控制系统采用Ethercat实时总线协议,可灵活扩展各类Ethercat模块。系统具有强大的运动控制能力,支持各种机器人构型,并具备外部轴耦合控制、2D视觉+输送链跟踪、柔性力控运动控制等功能;此外,还拥有各类丰富功能,例如区域识别、软PLC、ModbusTCP协议、TCP/IP协议等。

02

恒力恒速 、精准感知

高柔性运动控制适配多种机器人应用场景

在实际应用过程中,控制系统可实现近百个动力学参数的快速辨识和高速响应,再搭配上佳安智能自研的“公叔”系列六维力传感器,在具备高精度的恒力恒速运动控制的同时,真正让机器人能够“知轻知重”,可广泛应用于打磨抛光、力控装配等工业场景。

力控装配

常用于轴孔、齿轮装配场景

佳安智能力控系统通过高响应的力控自适应算法,在装配过程中实时调整机器人位置姿态,使机器人能够模拟人手操作,可完成单轴插销、双轴插销、齿轮装配等功能;并在装配过程设置力上限值保护,能够有效地防止装配过程中对工件的碰撞损坏。

实时力控轨迹贴合

常用于各类打磨抛光场景

在整个打磨抛光过程中,通过控制系统柔顺力控技术,可以控制机器人一直以设定的力大小接触物体,并实时提取机器人末端的运动轨迹,保证后续打磨过程中物体的受力均匀,实现对工件表面的均匀去除。

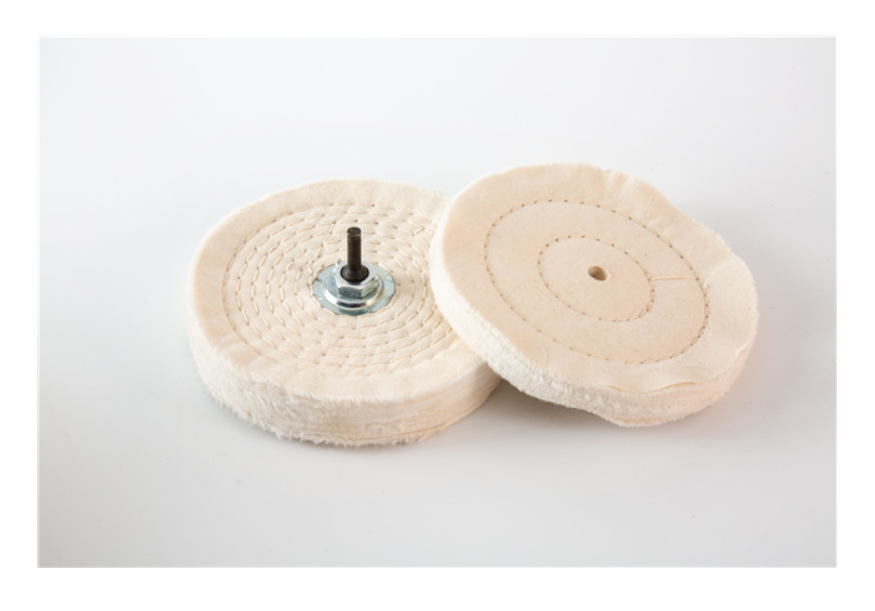

磨料自动补偿

常用于使用软材质磨轮

打磨抛光场景

在使用磨轮打磨抛光过程中,由于耗材损耗导致磨轮直径不规律的变小,常规的机器人偏移指令无法适应不规律的磨损损耗,在磨轮出现一定磨损后,打磨轨迹将偏离磨轮。通过力控磨料补偿功能,实现补偿量的动态调整,始终保证打磨轨迹与磨轮的贴合,提高磨抛品质的稳定性。

?可对上图布轮材质进行力控补偿

力控拖拽示教及轨迹复现

常用于记录熟练技术工人

操作和快速编程场景

通过拖拽示教功能,用户可以对机器人进行拖动,快速完成点位示教编程;并且可以选择记录拖动轨迹路径,在拖拽结束后完全复现整段轨迹。

03

丰富通用工艺包

高效提升项目效率

“诸葛”系列机器人控制系统可提供一套集成运动、通讯、IO、逻辑处理、数学运算的指令编程模块,并支持单步执行调试;针对行业常见的使用场景,提供码垛、搬运、打磨、视觉、喷涂、焊接等多种通用工艺包,配合引导式的使用界面,广泛应用于汽车、食品、包装、激光、3C等行业,高效提升项目交付效率。

码垛

图形化设置码垛参数,支持标准码垛和自定义码垛

传送带跟踪分拣

结合视觉功能,自动识别物体并在高速运动的传送带下进行跟踪抓取

传送带跟踪分拣

结合视觉功能,自动识别物体并在高速运动的传送带下进行跟踪抓取

智能智造时代,佳安智能“诸葛”系列机器人控制系统可满足汽车、食品、包装、激光、3C等行业的广泛需求,是让机器人更智慧的首选。未来,佳安智能将持续深耕高精度、实时力控技术,提供更多模块化、易部署、快调试的标准化产品,让制造更“智力”,让机器人成为更可靠的生产伙伴!

联系电话

联系电话

联系邮箱

联系邮箱